kia lease deals

Kia : kia lease deals was publised January 10, 2016 at 5:02 pm by jhon alex the large image below has 56 kB. kia lease deals was viewed in 26 time. please see other Kia ideas There are 12 images with image/jpeg File type labelled : kia lease deals

2013 dodge charger

Dodge : 2013 dodge charger was publised January 10, 2016 at 7:24 am by jhon alex the large image below has 166 kB. 2013 dodge charger was viewed in 19 time. please see other Dodge ideas There are 10 images with image/jpeg File type labelled : 2013 dodge charger 2013 dodge charger headlight bulb 2013 dodge charger leopard print seat covers 2013 dodge charger rt problems 2013 dodge charger rt scrapping noise at slow 2013 dodge charger sound in motor 2013 dodge charger srt8

bmw 520

Bmw : bmw 520 was publised January 9, 2016 at 8:53 pm by jhon alex the large image below has 362 kB. bmw 520 was viewed in 77 time. please see other Bmw ideas There are 13 images with image/jpeg File type labelled : bmw 520 bmw 520 lug bolt torque bmw 5200 trouble code bmw 520d bmw 520d business touring bmw 520i bmw 520i 2002 year control arm price

911 gt3

Porsche : 911 gt3 was publised January 9, 2016 at 3:24 pm by jhon alex the large image below has 256 kB. 911 gt3 was viewed in 30 time. please see other Porsche ideas There are 14 images with image/jpeg File type labelled : 911 gt3 911 gt3 2015 911 gt3 for sale 911 gt3 rs 911 gt3 rs 2015 911 gt3 rs for sale Porsche 911 GT3

2010 jeep wrangler

Jeep : 2010 jeep wrangler was publised January 9, 2016 at 10:09 am by jhon alex the large image below has 136 kB. 2010 jeep wrangler was viewed in 57 time. please see other Jeep ideas There are 15 images with image/jpeg File type labelled : 2010 jeep wrangler 2010 jeep wrangler for sale 2010 jeep wrangler review 2010 jeep wrangler sahara 2010 jeep wrangler sport 2010 jeep wrangler sport for sale on kijiji 2010 jeep wrangler unlimited

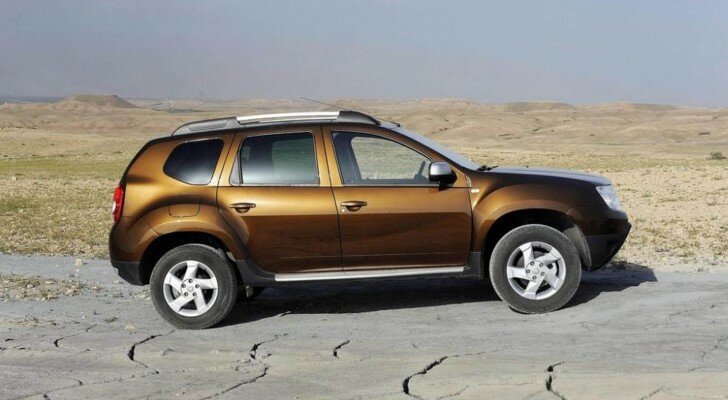

renault cars

Renault : renault cars was publised January 9, 2016 at 9:04 am by jhon alex the large image below has 142 kB. renault cars was viewed in 16 time. please see other Renault ideas There are 12 images with image/jpeg File type labelled : Renault renault cars renault cars canada renault cars for sale in canada renault cars in india renault cars india renault cars models

mitsubishi montero sport

Mitsubishi : mitsubishi montero sport was publised January 8, 2016 at 6:10 pm by jhon alex the large image below has 802 kB. mitsubishi montero sport was viewed in 143 time. please see other Mitsubishi ideas There are 13 images with image/jpeg File type labelled : mitsubishi montero sport mitsubishi montero sport 2001 4x4 kit mitsubishi montero sport 2002 battery mitsubishi montero sport 2002 battery size mitsubishi montero sport 2003 code 340 mitsubishi montero sport ls mitsubishi montero sport problems

mclaren p1 price

Mclaren : mclaren p1 price was publised January 8, 2016 at 5:31 pm by jhon alex the large image below has 44 kB. mclaren p1 price was viewed in 22 time. please see other Mclaren ideas There are 14 images with image/jpeg File type labelled : mclaren p1 price mclaren p1 price canada mclaren p1 price tag

mazda furai

Mazda : mazda furai was publised January 8, 2016 at 3:13 pm by jhon alex the large image below has 147 kB. mazda furai was viewed in 248 time. please see other Mazda ideas There are 13 images with image/jpeg File type labelled : Mazda Furai mazda furai for sale mazda furai price mazda furai top gear mazda furai top speed mazda furai wiki

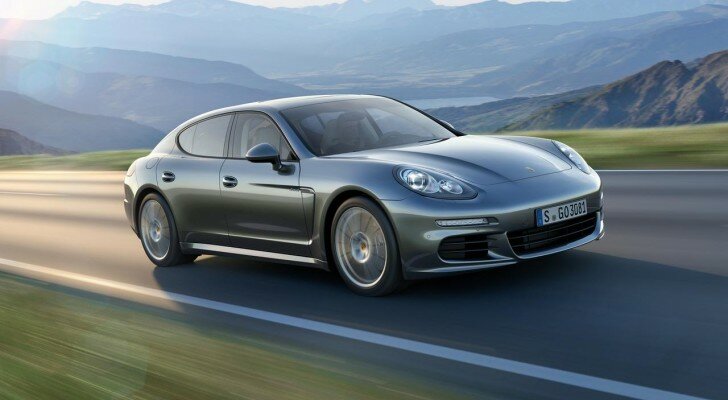

porsche panamera 2014

Porsche : porsche panamera 2014 was publised January 8, 2016 at 11:14 am by jhon alex the large image below has 82 kB. porsche panamera 2014 was viewed in 177 time. please see other Porsche ideas There are 14 images with image/jpeg File type labelled : porsche panamera 2014 porsche panamera 2014 turbo s for sale porsche panamera 2015 porsche panamera 2015 exclusive edition porsche panamera 2015 price porsche panamera 2015 safety